焊接接头横断面金相图片有很多小黑点是什么原因?

昨天我们分析了铝合金的金相腐蚀出现大量黑色腐蚀坑的问题,今天再来看一个例子。

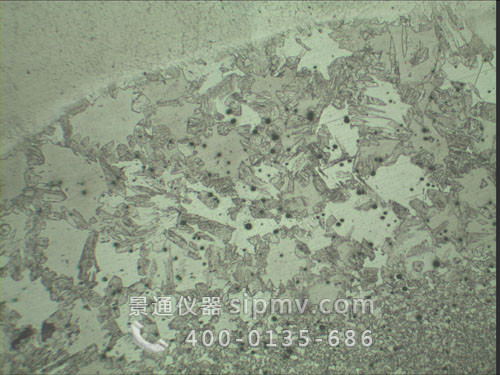

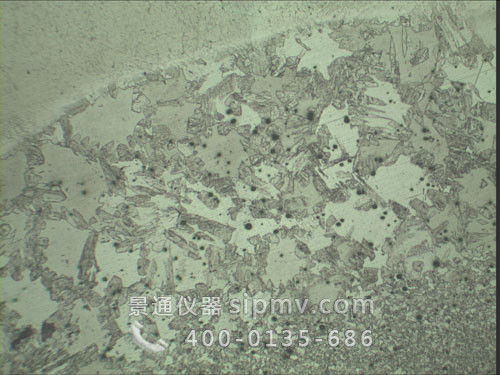

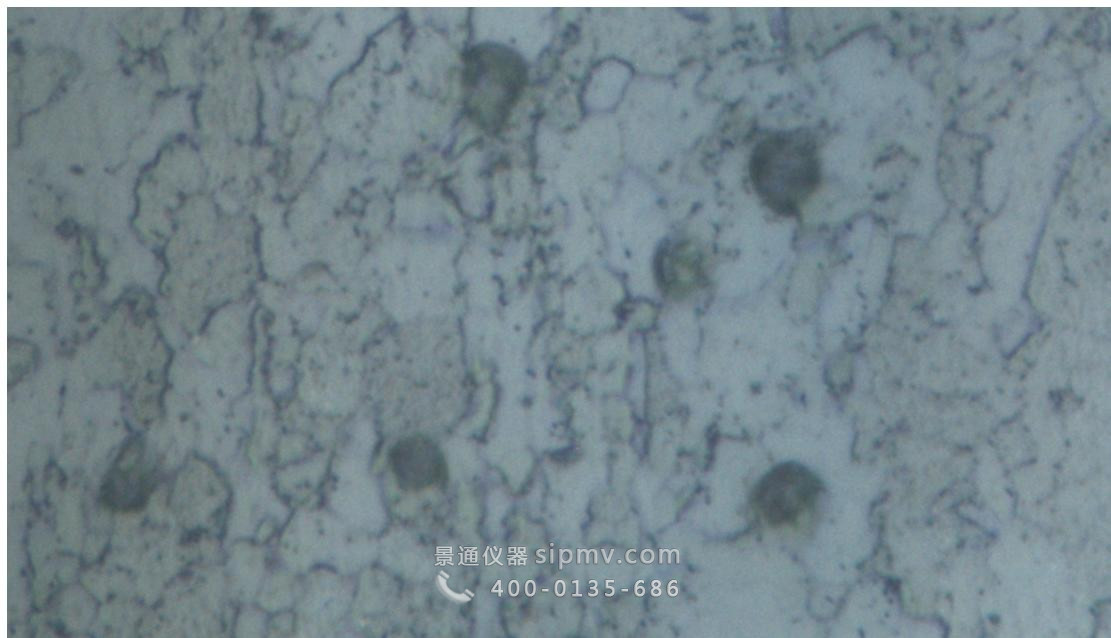

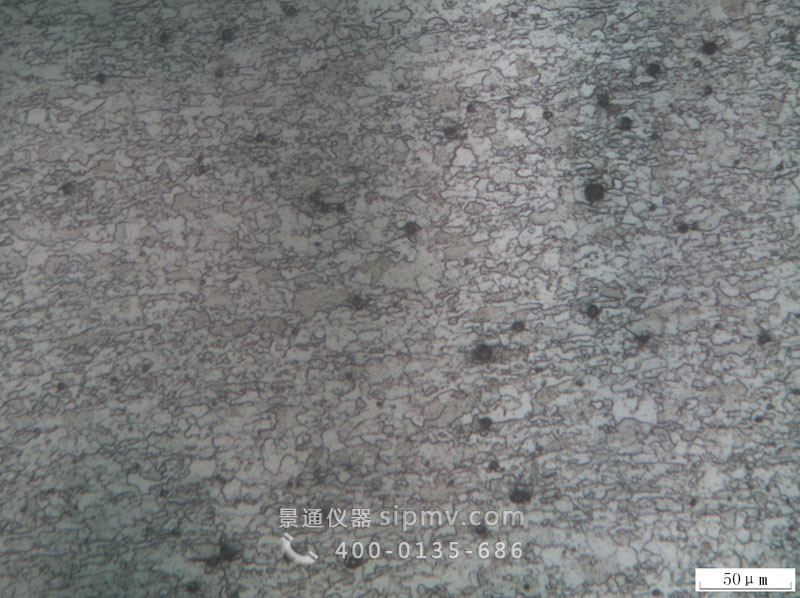

焊接接头横断面抛光腐蚀,采用金刚石抛光,得到的金相图片,母材和热影响区上面均匀的分布着小黑点,焊缝填的是与母材不同的材料,焊缝处没有黑点,金相显微镜400倍下看着貌似是凹坑,这是怎么回事?

这样的黑点大部分情况下是腐蚀后,试样表面残留的脏东西,试样在腐蚀后最好再用酒精冲洗先然后吹干。

不过基本是腐蚀残留物,试试滴定法腐蚀,或者擦拭法,不要用浸入法。可以在显微镜下看下,如果颗粒是彩色的,就不是杂质,而是第二相!

这些黑点应该是在用金刚石研磨膏研磨后残留的抛光布上的毛绒纤维,你可以在高倍的显微镜(建议1000倍)下确认一下,如果是的话解决办法:

- 在精磨阶段,每换一次规格的研磨膏之前,用酒精冲洗然后吹干,最好用取液用的橡胶球吹干(不建议用电吹风)。

- 最后的一道精磨时建议换掉抛光布材质,个人觉得眼镜布相同材质的布料可以作为最后一步的抛光布使用,该材质不易让样品带起抛光布上的毛绒纤维,还可以去除之前样品上残留的纤维物质。

- 抛光时尽量使样品在抛光机上受力均匀,不能用力过大。

1)可能是没有抛干净所致!你可以将抛光布用水多冲下,将表面的许多杂质冲掉,在抛,抛时用力不要太大;

2)腐蚀时有问题。腐蚀完后用酒精冲洗,尽可能在过滤纸上沾下,然后吹干。

这种现象我做钢件的时候也会出现的,正常现象。只是制样的时候多注意些就可以了。

为什么图片左上角焊缝区没有,母材区就均匀的分布着呢?考虑可能是母材的较容易被腐蚀 所以留下了腐蚀附着物!能否提供下母材、过渡区及焊缝金属的硬度数据呢!

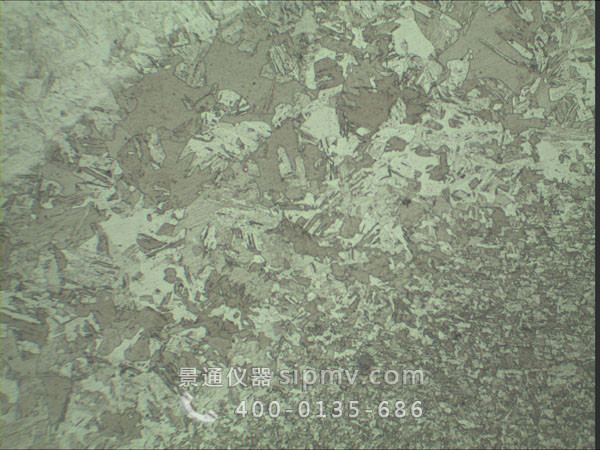

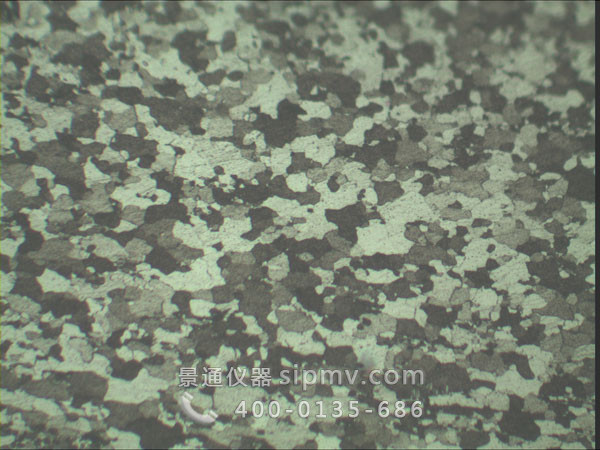

可以试试滴定法。如果是残留物,为什么这张图1就没有呢,这些试样我都是一起用同样的方式处理的.我比较了一下,这个图1的母材组织是图2.。而上面问题中传的照片的母材组织是图3.母材组织也就是钢厂买来未做焊接处理的,看以看到两块试样的供货状态不一样,图3貌似是热轧状态下的,晶粒再结晶,比较细,而图2的晶粒没有细化处理。我同时处理了13个试样,有三个是图2这样的处理的,有10个是图3的供货状态的。三个图2这样的金相图片全都没有黑点,其他10个全都有黑点。这个黑点我怎么觉得更像是材料本身的问题呢

图1

图2

图3

图2是正火态的组织吧!依然认为图3中的黑点是腐蚀后的附着物!俺自己感觉不是材料的问题,你仔细看看图3中黑点都发虚,所以它们是假相,不可能是组织中的东西!建议腐蚀后还是用酒精冲洗下试试!我们在制样过程中碰到过这样的问题,现在解决了!

可能是抛光膏残留,也可能是抛光布在残留,试试用沾有稀盐酸的棉签处理一下

以我作金相的经验来看,应该是一种热扎后析出的第二相,建议去找本金相图谱对照一下

酸洗就是为了洗掉表面的黑点,我们洗过,有时很好,有时洗不去,应该和腐蚀产物有关

很大可能就是抛光时留下的脏东西没被冲洗干净,腐蚀时一起被腐蚀。应当多用清水冲洗,然后在酒精中震荡下

从第三张图片看,黑点是浮在表面的,不是与本体成一体。应该是赃污,建议抛光一下再看。

不太像是抛光布留下的绒毛,如果是绒毛应该一个方向有绒毛尾巴,形状像火箭返回舱进入大气层那种状态,而不是规则的原形。我磨的铝合金件是这样的,可能跟钢件有很大区别,纯属个人猜测,仅供参考。

我觉得从黑点的形貌上看,绝对不是第二相,因为与周围组织完全没有连接的感觉

应该是腐蚀坑,多用酒精冲洗,不要擦拭,以前也遇到这样的问题,多冲洗几次就好了。

再轻轻抛光一下,看看这些黑点还在不在原位,在原位就是第二相,不在就是腐蚀液和抛光步骤的原因

黑点有可能是第二相,最好结合扫描电镜的背散射像进行观察。如果在背散射下黑点是别的颜色(如白色),估计就是第二相了,而不是脏东西。我也出现过这种现象 ,金相显微镜下是黑点,扫描电镜下则是白色的第二相。

类似内容推荐

- 焊接接头横断面金相图片有很多小黑点是什么原因?

- 为什么纯铝电解抛光之后的金相组织图片有很多黑点?

- 金相分析:铝镁合金焊接试件金相组织图片

- 奥氏体不锈钢金相组织分析工艺状态及缺陷案例

- 焊接残余应力测试值超过材料屈服强度怎么取值?

- 钛合金金相图片上的黑点如何去除?

- 奥氏体不锈钢金相组织太黑的原因分析及解决方法

- 铝及铝合金常见分类、牌号及金相组织常用腐蚀剂

- 低碳合金钢金相组织如何分析?

- 连续退火后的低碳合金钢金相组织图片分析

- 高温合金腐蚀金相图片上有很多小黑点

- 1Cr18Ni9Ti奥氏体不锈钢金相组织分析案例

- 金属试样金相图片上的划痕原因及处理方法

- 金相制样过程中通过浸蚀得到金相组织的原理是什么?

- 金相分析:2507双相不锈钢焊缝的金相组织

- 根据热轧无缝钢管金相图片判断锻后裂纹的形成原因

- 金相分析:纯铜金相制样抛光腐蚀方法及金相组织

- 金相分析:Q690低合金高强钢金相组织分析

- 金相分析:金相组织夹杂、第二相如何分辨?

- 金相分析:如何根据铝合金金相组织图片判断是否过烧?

版权属于:景通仪器 - 国内领先的显微镜与显微数字成像解决方案供应商

转载时必须以链接形式注明作者和原始出处及本声明。

本文地址:http://www.sipmv.com/support/faq/3096/